Применение измельчающих валов высокого даления в циклах рудоподготовки с целью снижение выбросов СО2

-

Все отрасли промышленности в общем и горнодобывающая, в частности, сталкиваются с ростом необходимости обеспечить снижение выбросов СО2, чтобы достичь так называемой Климатической цели -1,5 ℃. Большинство крупных горнодобывающих компаний взяли на себя обязательства по значительному сокращению выбросов СО2 - во многих случаях на 30 - 40% в ближайшие 10 - 15 лет и достижение полного отсутствия выбросов 3 категории к 2050 году [1-5].

-

В России разработана стратегия по сокращению выбросов СО2 до 2050 года [6, 7]. В данной стратегии описаны четыре сценария развития климатического регулирования: базовый, интенсивный, инерционный и сценарий без мер господдержки. Основные сценарии включают в себя следующие мероприятия:

Базовый сценарий - снизить выбросы парниковых газов к 2050 году на 36% (от уровня 1990 года), до 2 млрд. т. эквивалента СО2. Предлагается внедрять энергосберегающие технологии в энергетике и промышленности. Резко нарастить объемы переработки отходов и рекультивировать крупнейшие полигоны. Стимулировать производство с высоким классом энергоэффективности

Cнизит выбросы на 36% уже к 2030 году, а к 2050 году сократит их на 48%, до 1,6 млрд. т. эквивалента CO2. Углеводородная нейтральность (нулевые нетто-выбросы парниковых газов) будет достигнута к 2100 году. Предлагается регулирование выбросов парниковых газов (введение «углеродного» налога или сбора), введение жестких мер по реализации концепции расширенной ответственности производителей (введение обязательных утилизационных сборов), запрет сплошных рубок леса, обязательное оснащение зданий солнечными коллекторами, фотопанелями, обязательное введение национальной системы маркировки углеродоёмких товаров

-

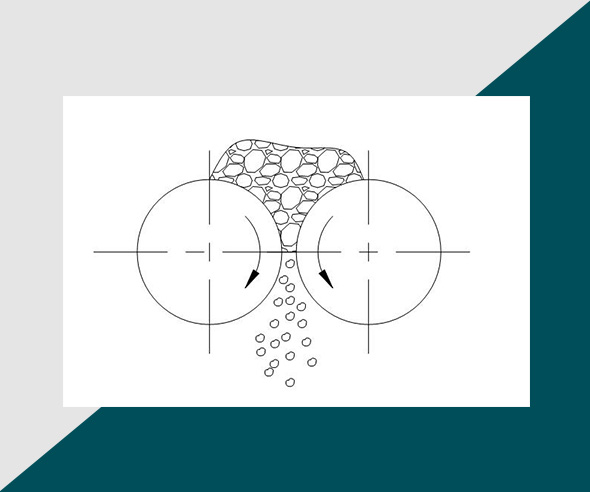

На обогатительных фабриках наиболее энергозатратным процессом, на долю которого приходится до 60 - 70% расходуемой электроэнергии является рудоподготовительный передел в целом и процесс измельчения в частности [8, 9]. В связи с этим максимальное снижение выбросов СО2 возможно получить, внедряя новые технологические решения, которые позволят оптимизировать процессы рудоподготовки. В настоящее время при проектировании циклов измельчения, где требуется относительно тонкий измельченный продукт, доминирует технология с использованием мельниц само/полусамоизмельчения (СИ/ПСИ) с последующим измельчением в шаровых мельницах (ШМ). Новые технологии рудоподготовки которые включают в себя измельчающие валки высокого давления (ИВВД) являются более энергоэффективными, чем классические схемы с барабанными мельницами, такими как мельницы СИ/ПСИ и ШМ. ИВВД были изобретены профессором Шёнертом (Klaus Schönert), который получил патент на изобретение в 1977 году [10] и в настоящее время считаются энергосберегающей технологией, которая может повысить энергоэффективность процессов рудоподготовки в целом и снизить выбросы СО2 в частности.

Общий принцип дробления в ИВВД

-

В основном ИВВД применяется в циклах рудоподготовки в связке с шаровой мельницей. Такое применение ИВВД было успешно спроектировано и введено в эксплуатацию на предприятиях по переработки меди и золота, таких как Боддингтон (Boddington) [11], Тропикана (Tropicana) [12], Салобо (Salobo) [13], Моренси (Morenci) [14], Сьерра-Горда (Sierra Gorda) [15] и др. Новое технологическое решение применения ИВВД в связке ИВВД-ИВВД было применено для руд магнетитового рудника «Железный мост» (Iron Bridge Magnetite Project) вместо цикла СИ – ШМ [16]. После обширных пилотных испытаний стоимостью 500 миллионов долларов компания Фортескью (Fortescue) сообщила, что результаты показали экономию энергии более чем на 30%, при снижении выбросов СО2 на 43,2% (таблица 1). Во всех случаях проектирование схемы и выбор оборудования основывался на обширных пилотных испытаниях.

Оценка глобальных выбросов CO2 в циклах СИ/ПСИ-шаровая мельница и при использовании технологии ИВВД-ИВВД

Оценка глобальных выбросов | Ед. изм. в год | СИ/ПСИ -шаровая мельница | ИВВД -ИВВД | Экономия в цикле ИВВД | |

абсолютная | % | ||||

Потребление электроэнергии | ТВт-ч | 116.5 | 81.6 | 35.0 | 30.0 |

CO2 производство электроэнергии | Мт | 64.8 | 45.3 | 19.4 | 30.0 |

Расход стальных шаров | Мт | 6.5 | 0.0 | 6.5 | 100 |

СО2 производство стальных шаров | Мт | 15.0 | 0.0 | 15.0 | 100 |

Суммарные выбросы CO2 | Мт | 79.8 | 45.3 | 34.5 | 43.2 |

-

Однако, несмотря на доказанную экономию энергии и сокращение выбросов СО2, внедрение технологии ИВВД происходит относительно медленно, отчасти по причине того, что для выбора необходимого типоразмера промышленного оборудования требуется проведение трудоёмких пилотных испытаний, на которых основываются сравнительные исследования применения ИВВД и дальнейшее технико-экономическое обоснование.

-

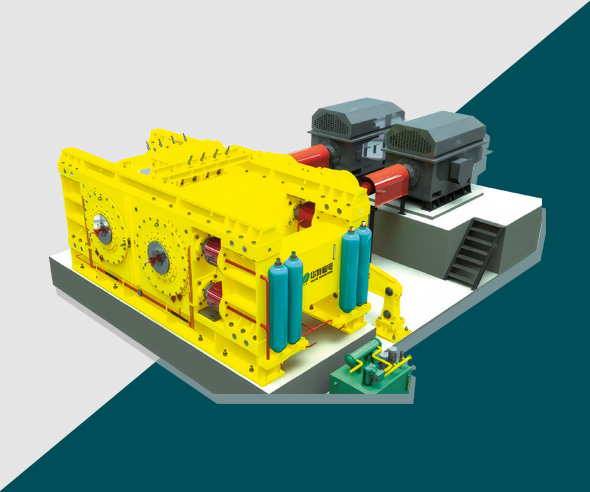

Альтернативой пилотных испытаний ИВВД являются исследования на лабораторные моделях ИВВД. Результаты лабораторных испытаний на ИВВД позволяют сделать расчет с последующим выбором промышленных ИВВД, минуя дорогостоящие и трудоёмкие пилотные испытания, но не исключая их окончательно, в связи с тем, что при проектировании обогатительных фабрик требуется разрабатывать технологии обогащения для которых требуется значительное количество рудного материала который тяжело наработать на лабораторном ИВВД.

-

Лабораторные ИВВД выпускают ведущие мировые производители горнорудного оборудования, включая китайские компании, в том числе HUATE (КНДР).

Список литературы

- AngloAmerican, 2021. Climate Change Report 2021. https://www.angloamerican.com/media/Files/A/Anglo-American-Group/PLC/sustainability/approach-and-policies/environment/climate-change-report-2021.pdf.

- Antofagasta, 2020. Climate Change. https://www.antofagasta.co.uk/media/4132/clima te-change.pdf.

- Barrick Corp, 2021. Barrick Updates its Evolving Emissions Reduction Target. https://s25.q4cdn.com/322814910/files/doc_news/2021/04/Barrick-Updates-its-Evolving-E missions-Reduction-Target.pdf.

- BHP, 2021. Climate transition Action Plan. https://www.bhp.com/-/media/documents/investors/annual-reports/2021/210914_bhpclimatetransitionactionplan2021.pdf? sc_lang=en&hash=EB11097F5500602D2928F09D4EF081DB.

- Glencore, 2020. Climate Report 2020: Pathway to Net Zero. https://www.glencore.co m/media-and-insights/news/Climate-Report-2020–Pathway-to-Net-Zero.

- Указ Президента Российской Федерации от 04.11.2020 № 666 “О сокращении выбросов парниковых газов” http://www.kremlin.ru/acts/bank/45990

- https://www.economy.gov.ru/material/file/f55d57f8dcbb8ec195b1575e857610dc/03062021.pdf

- Daniel, M., Lane, G., McLean, E., 2010. Efficiency, economics, energy and emissionsemerging criteria for comminution circuit decision making. In: Proc. XXV IMPC. Brisbane, Queensland, Australia.

- Андреев, Е.Е. Дробление, измельчение и подготовка сырья к обогащению: Учебник / Е.Е. Андреев, О.Н. Тихонов // СПб: Санкт-Петербургский государственный горный институт (технический университет), 2007. 439 c.

- Rashidi, S., Rajamani, R.K., Fuerstenau, D.W., 2017. A Review of the Modelling of High Pressure Grinding Rolls. KONA Powder Particle J. 34, 125–140.

- Hart S., Parker B., Rees T., Manesh A., & Mcgaffin I. 2011. Commissioning and Ramp Up of the HPGR Circuit at Newmont Boddington Gold, Proc. SAG 2011, Vancouver, Canada.

- Kock, F., Siddall, L., Lovatt, I., Giddy, M. and Di Trento, M. 2015. Rapid Ramp-Up of the Tropicana Circuit. In: Proc. SAG 2015, Vancouver, Canada.

- Burns, N., Gauld, C., Alvim, M. D. and Tagami, M., 2019. Technical Report – Salobo III Expansion. https://s21.q4cdn.com/266470217/files/doc_downloads/2020/03/Salo bo-Technical-Report-FINAL.pdf.

- Mular, M.A., Hoffert, J.R, and Koski, S. M., 2015. Design and Operation of the Metcalf Concentrator. SAG 2015, Vancouver, Canada.

- Comi, T., Burchardt, E., 2015. A Premier for Chile: The HPGR Based Copper Concentrator of Sierra Gorda SCM. In: Proc. SAG 2015, Vancouver, Canada.

- Fortescue, 2019. Iron Bridge Project Approval. https://www.fmgl.com.au/docs/default -source/announcements/iron-bridge-project-approval.pdf?sfvrsn=8cdff6a3_4.

- Mining Technology, 2021.Iron Bridge Magnetite Project. https://www.mining-techn ology.com/projects/iron-bridge-magnetite-project/.